هیدرولیک در واقع به معنای کار انجام شده توسط مایع تحت فشار یا تحت حرکت است. هیدرو بهمعنای حرکات مایعات است و برگرفته از زبان یونانی است. عملیات هیدرولیک بهعملی گفته میشود که نیروی مایعات تحت فشار میتوانند کاری انجام بدهند. هیدرولیک در سال 1379 تهیه و ساخته شد و مایعاتی مانند روغن، نفت و آب میتوانند در آن استفاده شوند.

این سیستم از بخشهای زیر تشکیل شده است:

1. منبع تغذیه: منبع تغذیه یکی از بخشهای اصلی این سیستم است و سیال داخل آن وارد میشود.

2. بخش کنترلی: در بخشهای کنترلی مسیر حرکت سیال و مدت زمان رسیدن به سیلندر کنترل میشود.

3. سیلندرها: سیلندر از اصلیترین بخشهای این سیستم بهشمار میرود و وظیفه آن تبدیل فشار به نیروی مکانیکی خواهد بود.

سیستمهای هیدرولیکی دارای مزایای زیر است:

1. سادگی طراحی: این سیستمها دارای قطعات متحرک کمتری هستند و دارای ساختمانی ساده و کارآمد هستند.

2. قابلیت افزایش نیرو: در این سیستمها میتوان به گشتاور با سرعت ثابت دست یافت.

3. انعطافپذیری: با کمک این سیستمها میتوان انعطافپذیری مناسبی برای اجزای مکانیکی به وجود آورد. مشکلات و محدودیتها را کاهش داد.

4. بازدهی بالا: بازدهی بالا و کاهش اتلاف زمان از مهمترین مزایای این سیستمها هستند. بهدلیل کاهش اصطکاک و هزینه انتقال قدرت کم، کارایی خوبی دارد.

5. مقرون بهصرفه: این سیستمها دارای هزینه تعمیر و نگهداری بسیار کمیهستند.

کشف قانون و سیستم هیدرولیک توسط پاسکال انجام شد که امروزه در بسیاری از صنایع سبکوسنگین بهکار میرود. شباهتهای سیستمهای هیدرولیک با مکانیسم پنوماتیک زیاد است، اما تفاوت آنها در استفاده هوا برای پنوماتیکها و استفاده از روغن برای هیدرولیکها است.

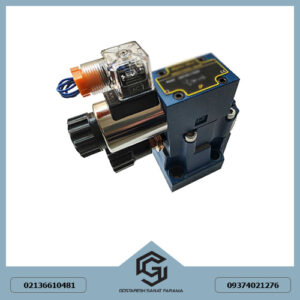

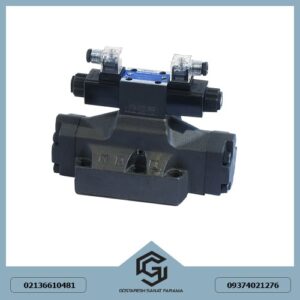

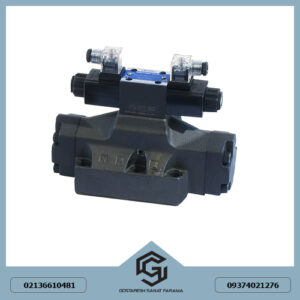

انواع لوازم و تجهیزات هیدرولیکی مانند شیر دستی و برقی هیدرولیکی، فشارشکن و پمپ هیدرولیک، گیج فشار و فلو کنترل، مخزن و روغن هیدرولیک، شیر اطمینان و مواردی ازایندست در بازار به فروش میرسند. کاربرد تجهیزات نامبرده شده در نوع سیستم هیدرولیک و نیوماتیک متفاوت است و براساس نیازی که هرکدام از مکانیسمها به این لوازم دارند، خریداری خواهند شد.

امروزه در کاربریهای صنعتی چالش مهم، ایجاد توان بالا با حداکثر راندمان اما با قیمت و هزینه مناسب است که همین امر، استفاده از مکانیسم هیدرولیک را در صنعت رایجتر میکند.

جنس و نوع تجهیزاتی که برای چیدمان مکانیزم هیدرولیک لازم داریم بر قیمت آنها تأثیرگذار است. لوازم بهکاررفته در مجموعه پاور پک یا یونیت، شامل پمپ الکتروموتور، هیدروموتور، شیرهای اطمینان و محفظه روغن برحسب جنسی که دارند و برندی که آنها را تولید کرده، در تعیین قیمت اثر گذارند. در هر سیستم هیدرولیک مادامی که لوازم با راندمان بالا به کار رود بالطبع قیمتها و هزینههای تحمیلی افزایش پیدا میکند.

خرید این سیستم باتوجه به معیارهای مختلفی انجام می شود. آشنایی با این معیارها سبب انتخابی دقیق و مطمئن خواهد بود.

1. ابعاد و حجم مخزن: حجم مخزن در سیستمهای هیدرولیکی از اهمیت بهسزایی برخوردار است. این سیستمها دارای مخزن هستند و هرمخزن متناسب با کاربرد دارای ابعاد و اندازههای مختلف است. هنگام خرید سعی کنید متناسب با کاربرد و نیازتان حجم مخزن را انتخاب نمایید.

2. کیفیت شیرها و عملگردها: شیرها و عملگرها مانند پیستون و پمپ از اجزای سیستم هیدرولیک هستند. این اجزا باید از کیفیت بالا برخوردار باشند تا هنگام کار دچار خرابی و مشکل نشوند.

3. برند: برندهای مختلف اقدام به طراحی و تولید انواع سیستمهای هیدرولیکی نموده اند. برای تهیه و خرید این سیستمها برند را مدنظر قرار دهید.

4. اصالت کالا: تاحد امکان سعی کنید با مراجعه به نمایندگیهای معتبر سیستمهای اصلی را تهیه و خریداری نمایید. نمونههای تقلبی پس از مدتی با مشکل مواجه میشوند و به عملکرد کلی سیستم صدمه وارد میکنند. سیستمهای اصل دارای کیفیت بالا و قیمت مناسب هستند و با گارانتی ارائه میشوند.

5. حداکثر فشار کاری: حداکثر فشار کاری که در سیستم وجود دارد از معیارهای انتخاب و خرید محسوب میشود. هرسیستم میتواند بسته به ساختار خود حداکثر و حداقل فشار کاری را پشتیبانی نماید.

6. بازدهی پمپ: برای خرید این سیستم به بازدهی پمپ توجه نمایید. برخی سیستمها از بازدهی پمپ متوسط برخوردار هستند. به تبعآن میتوانند برای کارهای نسبتا سبک و متوسط قابل استفاده باشند.

هر یک از موارد فوق بر اساس نیاز معین میشوند و در برخی مواقع در نمونههای برند ایرانی قابلیت سفارشی سازی وجود خواهد داشت. برای تهیه و خرید انواع سیستمهای هیدرولیکی از طریق راههای ارتباطی مندرج در وبسایت جی اس اف هیدرولیک با کارشناسان ما در تماس باشید و مشاوره قبل از خرید دریافت کنید.

امروزه سیستمهای هیدرولیکی در طیف وسیعی از صنایع به کار میرود. سیستم هیدرولیکی از طریق قانون پاسکال عملیات بسیاری را انجام میدهد.

سیستم هیدرولیک دارای ۴ بخش است که به صورت زیر دستهبندی میشود:

مخزن: نقش مخزن هیدرولیک شامل حجم سیال، انتقال گرما از سیستم، تهنشین شدن ناخالصیهای جامد و خروج هوا و رطوبت از سیال راحتتر است. فیلترهای صنعتی در داخل خود مخزن قرار دارند.

پمپ: انرژی مکانیکی با کمک پمپ هیدرولیک به انرژی هیدرولیک تبدیل میشود. جریان سیال، که به عنوان کانال انتقال عمل میکند، این کار را انجام میدهد. پمپهای هیدرولیک در اشکال و اندازههای مختلفی از جمله دندهای، پرهای و پیستونی تولید میشوند. انواع مختلف این پمپها، مانند پمپ پرهای با جابجایی متغیر یا پمپ پیستونی محور خم، برای مصارف مختلف طراحی شدهاند. مفهوم اصلی همه پمپهای هیدرولیک، جابجایی حجم سیال در برابر بار یا فشار مقاومتی است.

شیرآلات: برای کنترل فشار، جریان و جهت حرکت سیال به کار میرود.

عملگردها: انرژی هیدرولیک در این نقطه به انرژی مکانیکی تبدیل میشود. برای این کار میتوان از یک سیلندر هیدرولیک که انرژی هیدرولیک را به حرکت و کار خطی تبدیل میکند یا یک موتور هیدرولیک که انرژی هیدرولیک را به حرکت و موقعیت چرخشی تبدیل میکند.

Hydrolic از طریق سه روش به انتقال انرژی میپردازد:

انتقال مکانیکی

انتقال الکتریکی

انتقال توسط سیال تحت فشار

بنابراین با توجه به عملکردهایی که از سیستم هیدرولیک انتظار میرود، اجزاء مختلفی در هر بخش عملکرد متفاوتی دارند. هر یک از این اجزا شامل موارد زیر هستند:

اجزای هیدرولیک الکتریکی

سیم و کابل

سوئیچ ترانسفورمرها و رلهها

سلونوئیدها

باطری

فیوزهای ترمزی

اجزای هیدرولیک مکانیکی

چرخ دهندهها، گوهها، تسمهها

اجزاء کنترلی فضا، وزن، اندازه

چرخها، پیستون و اهرم

چرخهای طیار

مدارهای مقاومت قطعات ایمنی

اجزای سیستم هیدرولیک هیدرولیکی

لولهها و شلنگها

شیرهای کنترل فشار

کنترل جریان

سیلندرها و موتورهای هیدرولیکی

انبارهها و مخازن روغن

شیرهای اطمینان و سوئیچ فشاری

پس از جنگ جهانی اول بهصورت گسترده مورد استفاده صنایع قرار گرفت. کاربرد آن شامل صنعت فولاد سازی، پرس ، قیچی ، ماشینهای صنعتی و موارد بسیاری میشود.

✅ صنعت فولاد سازی: در کارخانجات فولاد سازی و نوری حرکتهایی مانند جابجایی بسترها و تغییر زوایای عملکردهای مختلف و حتی تنظیم غلتکها توسط سیستم انجام میشود.

✅ صنعت پرس و قیچی: در صنعت پرس و قیچی توانایی کار در ظرفیتهای بالا از اهمیت بهسزایی برخوردار است. سیستمها با اعمال نیروی مناسب و حرکت و کنترل در پرسها و قیچیها بهعنوان بهترین سیستم انتخاب میشود.

✅ ماشین ابزار: این سیستمها دارای قدرت و دقت و کنترل بالایی هستند و میتوانند مکانیزمهای ماشین ابزار را به خوبی کنترل کنند.

در این سیستمها نوع سیالی که استفاده میشود، تعیین کننده کاربرد هیدرولیک خواهد بود.

سیالها به صورت کلی شامل روغنها ، نفت و آب هستند. این سیالها نقشهای زیر را خواهند داشت:

1. انتقال قدرت

2. روغنکاری اجزای سیستم

3. آببندی سیستم

توانایی حرکتدادن اجسام و انجام کارها در صنعت، همواره با روشهای مختلفی ادغام شده است. انواع پتانسیلهایی که تاکنون کشف شدهاند، توانستهاند در صنعت نقش بزرگی ایفا کنند. یکی از این پتانسیلها، نیروی هیدرولیکی است که میتواند تحتفشار مایعی خاص، کاری را انجام دهد.

ابتداییترین کاربرد هیدرولیک در زندگی انسانها، استفاده از آب برای چرخاندن برخی از آسیابها بود. با پیشرفت علم و فناوری برای چرخش توربینها از نیروی آبها استفاده کردند که به نیروی این سیستم مربوط میشد.

دو نوع سیستم باز و بسته برای استفاده از پتانسیل هیدرولیکی وجود دارد؛ مثال آب برای چرخش توربینها سیستم باز محسوب میشد، اما استفاده سیال از روغن در صنعت، سیستم بسته هیدرولیک بهشمار میرود، چراکه بهصورت چرخشی در سیستم به انجام وظیفه میپردازد.

برای مثال درباره سیستم بسته هیدرولیک باید جک هیدرولیک را بهکار برد که برای حرکت اجسام از چرخش روغن استفاده میکند. سیستم ترمز که از روغن ترمز استفاده میکند نیز در حقیقت یک سیستم هیدرولیک بسته درون خود دارد.

هیدرولیکها در صنایع مختلف کاربردهای بسیاری دارند و در حوزههایی مانند هواپیما، پلها، بیلهای مکانیکی و لودرها، وزنه پرسهای حجیم و جرثقیلهای بزرگ بهکار میروند. نقش مایعات موجود این سیستمها باعث شده تا نسبت به استفاده از لوازم الکتریکی در اولویت باشند.

انواع تجهیزات هیدرولیکی باید از مایعات سیال استفاده کنند؛ بهبیان دیگر هرتجهیزي که از مایعات برای کار استفاده کند، سیستم هیدرولیک بهشمار میرود؛ مانند یونیت هیدرولیک، جک، پمپ، شیر آسانسورها، شیلنگها، بالابرها و پکینگهای هیدرولیکی.

جک هیدرولیکی، ابزاري ضروری برای پنچرگيری ماشین است؛ چراکه درصورت بروز چنین رخدادی، اولین وسیلهای که کاربرد پیدا میکند همین نوع جک است. از این جک برای بالابردن ماشین استفاده میشود تا بتوان چرخهای پنچر شده را تعویض کرد. این جک، به جک روغنی نیز شهرت دارد و با کاربری مختلف در صنایع سنگین و سبک مانند بالابردن وسایل بزرگ و حجیم (حتی تا وزن 3 تن)، ایفای نقش میکند.

هنگام حرکتدادن جسم، جک به منزله یک قرقره عمل میکند و میتواند با افزایش نیرو و ایجاد یک توان گسترده جسم حجیم را بالا ببرد. در سازه جک هیدرولیکی دو سیلندر با سطوح مقطع مختلف وجود دارد که با استفاده از روغن و پیستونی که داخل خود دارند با اعمال فشار بر روی جسم کار خود را آغاز میکنند.

شکل ظاهری این جک، یک استوانه است که سیلندرها، پیستون و روغن داخل آن را درون خود جای میدهد. نیرویی که توسط روغن و تحت عمل فشار به سیلندر وارد میشود، باعث میشود که روغن به سیلندر دیگر در جریان باشد و با سرعت گرفتن این روند، پیستون بهحرکت درآمده و موفق به حمل و بالابردن جسم سنگین میشود.

این جک با ساختار ساده ولی مهم خود، نقش بزرگی در انجام اعمال صنعتی دارد. به عبارتی، یک جک هیدرولیک یک سیلندر باهمین عنوان است که ظرفیت بالایی دارد و از میلهای قطور که در انتهایش یک شانه وجود دارد، استفاده میکند؛ حالآنکه همین شانه مانع خروج میله از حریم سیلندر میشود. جکهای هیدرولیک از نوع پنوماتیک و برقی خود قویتر بوده و باوجود ساختار سادهای که دارند، از دوام و مقاومت بالایی برخوردارند.

یونیت هیدرولیک

سیستم هیدرولیک در صنعت برای تأمین انرژی خود به منبعی احتیاج دارد که این منبع، یونیت یا پاور پک هیدرولیک نامیده میشود. اجزای داخلی این یونیت از الکتروموتور، پمپ، شیر کنترل فشار، مخزن روغن و قطعات یدکی دیگر است که برحسب نیاز صنعت مذکور تولید و ساخته میشوند.

یک یونیت بر اساس نحوه چیدمان اجزایی مانند الکتروموتور و شیرآلات تشکیل میشود. یک صنعت گسترده برای ایجاد نیرو و قدرت در دستگاهها و ماشینآلات و بهعبارتی ساخت یک توان محرک برای کارخانه، به یونیت هیدرولیک نیازمند است. شناخت کامل نسبت به اجزای سازنده یونیت، باعث میشود تا به بهترین نحو ترسیم و تولید شوند.

حیاتیترین بخش هر یونیت، مخزن روغنی آن است که باید محفظه آن از فلز قابل جوش دادن ساخته شود. اگر یونیت آسیب دید، در هنگام تعمیر و مرمت قطعات بایستی بهنحوه چیدمان اجزا توجه کرد.

کاربری خاص یونیتهای هیدرولیکی در حوزههایی مانند منبع تغذیه جک، آسانسور و هیدرو موتورها، ماشینآلات کاغذسازی، فیلتر پرس، سیزر لیفت و ماشینآلات ساختمان و کشاورزی مانند تراکتورها است.

یونیت هیدرولیکی کوچک به پاور پکی گفته میشود که برای کاربردهای عمومی قابلاستفاده باشد. در این کاربرد، توان الکتروموتور و میزان سرعت پمپ برحسب بیشترین فشار لازم برای مکانیسم هیدرولیکی اندازهگیری میشود. ایجاد نیروی محرکه توسط مکانیسم یونیت به این صورت است که در سیستم، منجر به پمپاژ روغن شده و سیلندر و هیدرو موتور را به حرکت درمیآورد.

سیلندرها در ایجاد حرکت خطی و مستقیم و هیدروموتورها در ساخت حرکت چرخشی مهارت دارند. دقت به چگونگی چینش مخزن و الکتروموتور و پمپها از اهمیت بالایی برخوردار است.

پمپ هیدرولیک

پمپ هیدرولیک از مهمترین اجزای پاور پک یا همان یونیت هیدرولیک است که از آن برای حرکتدادن سیالات در سیلندرها استفاده میشود. برای بهکارگیری یک پمپ توانمند برای سیستم هیدرولیک توجه به دو نکته ضروری است: ابتدا باید به دبی تعیین شده در اندازه پمپ، ده درصد دبی دیگر اضافه کرد. دوم برای شیر فشارشکن یا اطمینان، بایستی، یک فشار تنظیم شده با ده درصد بیش از توان کاری سیستم در نظر گرفت.

دقت به این دو عامل راندمان بالایی را در عملکرد سیستم نوید میدهد. گستره سرعتی که برای الکتروموتورها بهعنوان نیروی محرکه قابلتعریف است در بازهای میان عدد 1200 تا 1800 آر پی ام قرار میگیرد. پمپ هیدرولیک بهمنزله قلب تپنده سیستم هیدرولیکی بوده و آسیب به آن، کل مجموعه را دچار اختلال میکند. پمپها در سیستم فشار تولید نمیکنند بلکه همان گونه که گفته شد، در حرکتدادن سیالات کاربرد دارند.

به بیان دیگر وظیفه تأمین نیروی محترقه برای الکتروموتورها و کل اجزای دیگر به عهده پمپ هیدرولیکی است. در مکانیسم هیدرولیک فشار به منزله مقدار مقاومت ایجاد شده در برابر خروجی پایانه پمپ، تعریف میشود.

بهعنوانمثال، در صورتی که پایانه خروجی پمپ دارای جابهجایی مثبت باشد، بااستفاده از مسیر باز اتمسفری، جریان سیالات را برقرار کرده و بهخاطر عدم مقاومت در مقابل جریان، فشار اطراف را نسبت به فشار اتمسفری کاهش میدهد.

قطعاً اگر پایانه خروج پمپ مسدود شود، مقاومت زیادی در برابر جریان تولید میشود، چراکه فضایی برای رله شدن جریان موجود نیست. از همینرو، برای حفاظت از سیستم هیدرولیک، تعبیه یک قطعه شیر اطمینان یا فشارشکن ضروری تلقی میشود.

مکانیسمهای هیدرولیکی به دلیل استفاده بالا از نیروهای محترقه و فشار زیاد در جریان فشار سیالات به یک قطعه محافظ احتیاج دارند که این قطعه همان شیر اطمینان یا فشارشکن است.

تمامی سیستمهای هیدرولیکی از این قطعه استفاده میکنند تا بتوانند میزان فشار در جریان کنترل نمایند. کاربری اصلی و مهم این شیر، حفاظت کردن از مدارها و پمپ هیدرولیکی است تا تحت فشار سیالات آسیب نبینند.

سه روش نصب برای تعبیه این شیرها برای کنترل جریان وجود دارد: بلوکی، سهراهی و زیر شیری. با بررسی مسیری که فشار سیالات در مدار سیستم هیدرولیک طی میکند، میتوان به لزوم استفاده از شیرهای اطمینان پی برد. این نیروی محترقه مادامی که توسط پمپ و سیلندر در جریان باشد، برای کنترل شدن و آسیب نزدن به اجزا به یک شیر اطمینان نیاز دارد تا بتواند در حد لازم و استاندارد در سیستم نقشآفرینی کند.

تعریف فشار همان مقاومت مسیر در برابر جریان سیالات بود که بایستی توسط پمپ مدیریت میشد و پمپ با توانایی بالا آن را تحمل مینمود. اگر شرایط خاصی مانند توقف فعالیت مدار و پمپ یا توقف سیلندر یا توقف سیلندر بیش از حد زمان استاندارد و یا تحمیل فشار بیش از حد بر مدار صورت بگیرد، احتمال آسیبدیدن مجموعه هیدرولیک افزایش پیدا میکند؛

لذا با این تفاسیر بایستی ایمنی مدار را با استفاده از شیر فشارشکن افزایش داد تا ماکزیمم فشار مکانیسم تحت کنترل درآید. شیرهای فشارشکن در دو حالت نرمال بسته و نرمال باز، هنگامی که فشار موجود در اتمسفر سیستم را بهبیشترین حد تشخیص دادند، پایانه خروجی را برای خروج سیالات باز میکنند.